|

제 2 장. 브레이징 작업 공정

|

|

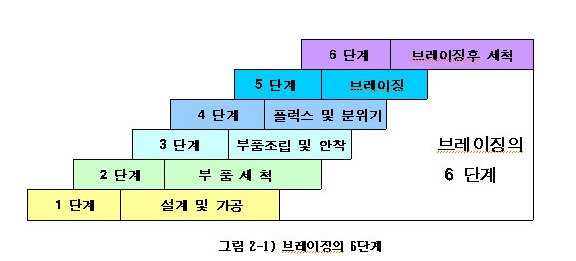

브레이징을 이해하기 위하여서는 우선 브레이징 공정을 알아야 할 필요가 있다. 브레이징 공정에는 여러 가지가 있지만, 본 장에서는 편의상 6단계로 나누어 설명하고자 한다. 흔히 브레이징 작업을브레이징 공정의 전부로 알고 있으나, 실제로는 브레이징 전의 부품 설계에서부터, 조립, 브레이징 후의 세척까지 모든 공정을 브레이징 작업 공정이라 할 수 있다.

|

|

|

|

브레이징의 6단계는 그림 2-1)과 같이, 부품의 설계 및 가공, 부품 세척, 부품조립 및 안착, 플럭스 및 분위기, 브레 이징, 브레이징 후 세척 등의 공정으로 나눌 수 있다. 그림 2-1)의 브레이징 6단계는 브레이징 방법에 따라 약간씩 다를 수 있다. 예를 들어, 플럭스 도포공정이나 브레이징 후 세척공정은 분위기로나 진공로 브레이징에는 필요 없는 공정이다.

|

|

1. 설계 및 제작

|

|

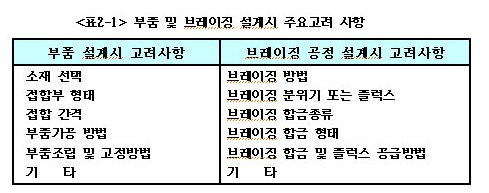

어떤 제품을 브레이징으로 접합하고자 한다면, 그 부품을 먼저 설계하고 제작하여야 한다. 부품을 설계하는 형태와 방법에 따라 브레이징한 완제품의 성능이나, 형태, 원가, 불량률, 생산성 등이 영향을 받는다. 아래 <표2-1>은 부품의 설계 및 이의 브레이징 공정 설계시 주요 고려사항을 나타낸 것이다.

|

|

|

|

부품 설계시 고려사항으로는 먼저 제품의 기능과 용도에 알맞은 소재를 선택하고, 브레이징할 접합부의 형태와 간격을 결정한다. 이에 따라, 제품의 가공방법과 조립방법도 결정한다. 부품의 브레이징 설계의 고려사항으로는 우선 제품 생산에 알맞은 브레이징 방법을 결정하고, 이에 따르는 브레이징 분위기나, 플럭스, 브레이징 합금 및 이들의 공급방법 등을 결정한다. 부품 설계와 브레이징 설계를 나누어 설명하였지만, 실제로는 상호연관 관계를 가지고 있다. 부품 설계 시 브레이징 할 때의 고려사항을 미리 인지하여 설계를 하는 것이 바람직하다.

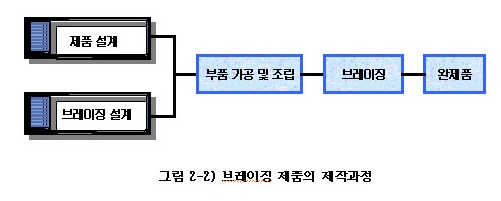

실제로, 브레이징 방법에 따라 접합간격이나 형태, 소재, 조립방법 등이 달라 질 수 있다. 따라서 브레이징 제품을 제작할 때는 부품설계 뿐 아니라 브레이징 설계를 하는 것이 대단히 중요하다.

|

|

|

|

상기 그림 2-2)는 브레이징 제품을 제작할 때 부품설계 및 브레이징 설계를 포함한 제품 제작 공정을 보인 것으로, 설계가 완료되면 부품가공 및 조립 후 브레이징을 행하여 제품을 완성한다.

|

|