|

4. 플럭스와 분위기

|

|

|

|

금속이 공기에 노출되면 실온에서도 산화반응이 진행되어 금속 표면에 산화막이 존재한다. 보통 대기 중에서 그 두께는 20-100Å 이며, 온도가 올라갈수록 일반적으로 산화 정도가 심하다. 대기 중에서 금속을 브레이징하기 위해 가열하면 금속표면은 산화되고, 금속의 표면에 산화물 층이 형성되면 용융된 용가재가 잘 퍼지지 않게 되기 때문에 정상적인 접합을 기대하기 어렵다. 따라서 이러한 산화막 형성에 대처하기 위하여 플럭스 (flux, 용제)가 필요하다. 즉, 브레이징 플럭스는 용가재 (브레이징 합금)와 모재의 산화를 방지하여, 양호한 브레이징 접합면을 얻도록 도와준다.

|

플럭스는 산화물을 직접 분해, 제거하거나 생성자체를 방지하기 위하여 사용되는 재료를 말한다. 플럭스는 오일, 그리스, 오물 등 기타 불순물을 제거하지는 않으며, 이러한 오염물들을 완전히 제거하기 위해서는 브레이징 전에 제품을 세척하여야 한다.

이 외에도 플럭스는 가열원으로부터 브레이징 제품으로의 열전달, 용가재의 표면장력 감소에 의한 용가재(브레이징합금)의 유동성 증가 및 젖음성 향상 기능을 가지고 있다. 브레이징 중 용가재는 플럭스에 덮혀 있으며, 이때 용가재의 표면장력 (엄밀히 얘기하면 플럭스와의 계면장력)은 플럭스의 종류에 따라 영향을 받는다. 결국 플럭스는 용가재의 유동성에 영향을 줌으로서 브레이징성에 영향을 미치게 된다. 용융된 용가재의 표면장력은 일반적으로 플럭스에 싸여 있을 때, 분위기 가스 중, 진공 중의 순서로 커진다. 즉,

|

|

용가재의 분위기 중 표면장력 ; 진공 중 > 분위기 가스 중 > 플럭스 중

|

|

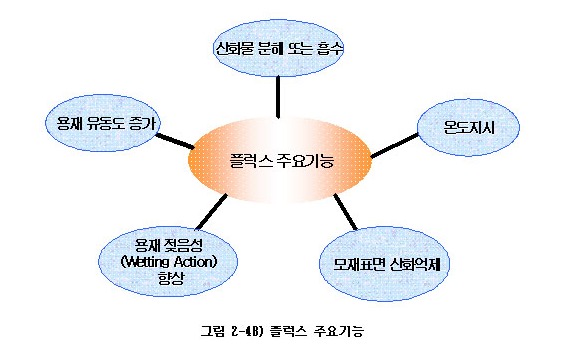

이런 관점에서 보면, 용가재의 흐름성 등 브레이징성은 플럭스를 사용할 때가 가장 좋고, 진공분위기에서 가장 나쁘다는 것을 알 수 있다. 그러나, 플럭스, 분위기 가스, 진공도에도 여러 가지가 있으므로, 단지 참고로 할 정도이다. 브레이징에 미치는 플럭스의 주요 기능을 그림 2-48)에 나타내었다.

|

|

|

|

플럭스는 보통은 대기 중의 브레이징에 필요하지만, 질소 가스 등 분위기 브레이징에서 필요한 경우도 있다. 다만, 리튬 (Lithium)을 함유한 은 합금이나 인동 (BCuP)계열 합금의 몇몇 용가재는 접합하고자 하는 모재에 따라 용가재 자체가 플럭스 역할을 하는 경우가 있다. 예를 들어, 인동계열 용가재를 동의 브레이징에 사용할 때에는 플럭스가 필요 없다. 그러나 동 모재가 크거나 장시간 가열되는 분위기에서는 용가재만으로 플럭스 역할을 못하며, 플럭스를 사용해야 한다. 또 리튬 함유 은 합금의 경우 스테인리스강이나 그 밖의 특수강 브레이징시 젖음성을 돕기도 하나, 이 경우도 일반적으로 분위기를 형성해 주어야 한다.

|

|

(1) 플럭스의 종류

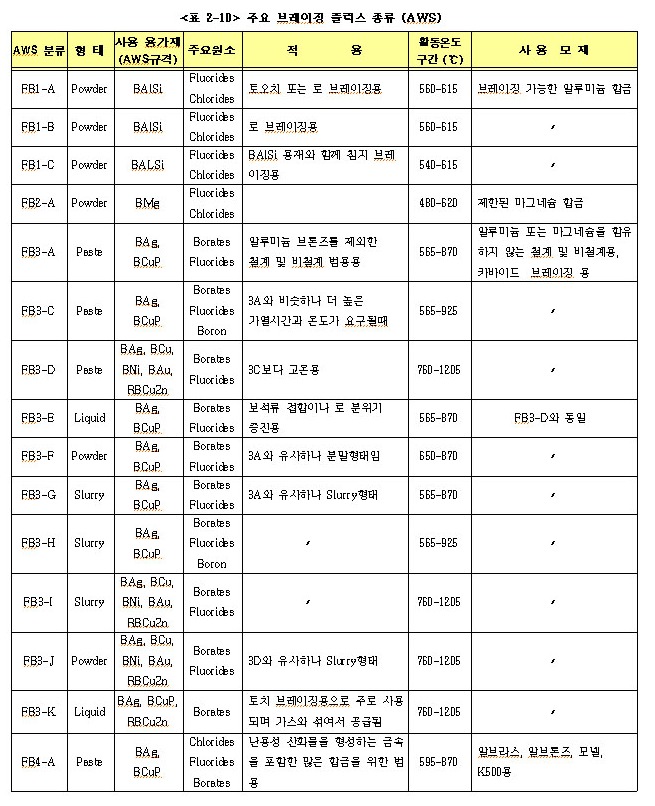

플럭스는 제조회사에 따라 다양한 종류가 있으나, 표준적인 내용은 <표 2-10>에 보인 바와 같이 미국용접협회(AWS)에 의해 분류되어 있다.

|

|

|

플럭스는 화학적인 혼합물이 많이 쓰이는데, 그 주요 구성요소와 각 요소별 특징은 다음과 같다. 이 내용은 일반적인 사항이고, 계속적으로 새로운 화합물이 개발되어 사용되고 있다.

|

|

(가) 붕산염

붕산염(Borates)이란 붕소를 중심으로 하는 산소산의 염을 말한다. 붕산염은 융점이 높은 플럭스를 만들기 위해 사용 된다. 따라서 장시간 내산화성을 가지며 산화물을 흡수하는 데도 좋은 작용을 한다. 일반적으로 붕산염들은 760℃이상의 온도에서 녹거나 작용하며, 점도가 높은 성질을 가지고 있다. 이러한 성질 때문에 붕산염은 일반적으로 다른염들의 점도를 강화 시키거나 고온용 플럭스를 만드는데 사용한다. 붕산염의 예로는 K2B4O7H2O (Potassium Tetraborite)와 같은 것이 있다.

|

|

(나) 붕 소

붕소(Boron)는 원자번호 5번의 3B족의 원소로 융점은 2300℃ 이다. 미세한 붕소 분말은 플럭스의 수명과 온도를 늘리며, 플럭스의 활동을 향상시키기 위해 사용한다.

(다) 붕 사

붕사 (Fused Borax ; 2Na2O2.2B2O3)는 고온 브레이징용으로 사용되며, 융점이 높고 고온에서 활성을 갖는다.

|

|

(라) 붕 불화물

붕 불화물(Fluoborates)은 탄산염 과 같은 알칼리 화합물이나 붕산염과 함께 사용된다. 탄산염의 예로는 K2CO3(Potassium carbonate)가 있다. 붕 불화물은 다른 불화물과 붕산염의 혼합물과 유사하게 작용하지만, 내산화성을 갖고 있지 않다. 용융 상태에서 유동도가 좋으며, 양호한 산화물 분해 성질을 가지고 있다. 유사한 화합물로는 불화실리카 붕산염 (Flosilica-Borates)이 있으며, 이 화합물은 불화물보다 고용융점이 요구되는 곳에 사용되고, 표면 흡착력을 증가시킨다.

(마) 불화물

불화물(Fluorides)이란 불소(F)와 다른 원소와의 화합물을 말하는 것으로, 불화물은 고온에서 대부분의 금속 산화물들과 반응한다. 특히 알루미늄이나 크롬 산화물과 같은 용해가 어려운 산화물이 있는 곳에서 중요한 작용을 한다. 이 불화물은 가끔 용해 붕산염의 유동도를 좋게 하여 브레이징 용가재의 유동도를 좋게 하는데 사용된다. 불화물의 예로는 KF (Potassium Fluoride)와 같은 것이 있다.

|

|

(바) 염화물

염화물(Chlorides)이란 염소와 염소보다 양성인 원소와의 화합물을 말한다. 염화물의 기능은 불화물과 유사하나 상대적으로 낮은 온도에서 작용한다. 불화물계 플럭스에 첨가하면 용융온도를 강하시킬 수도 있다.

융점이 낮아서 고온에서는 환원 작용이 떨어질 수 있으며, 이로 인해 브레이징 되는 금속을 산화시킬 우려가 있다. 염화물의 예로는 KCl (Potassium Chloride), ZnCl2 와 같은 것이 있다.

|

|

(사) 붕 산

붕산(Boric Acid, HBO2)은 브레이징 플럭스에서 중요한 성분으로, 융점은 붕산염보다는 낮지만 불화물보다는 높다. HBO2는 메타 붕산이라고도 불리며, 물에는 천천히 녹지만 알칼리 수용액에는 잘 녹는다. 붕산은 브레이징 후 유리와 같은 형태의 잔류물을 용이하게 제거하는 성질을 가지고 있다. 이것은 수화물의 상태(Hydrated Form, H3BO3)로 가끔 사용되기도 하는데, 이것은 오르토 붕산이라고도 불리며 융점은 184~186℃이다. 이 화합물은 브레이징시 플럭스 작용은 붕산과 유사하지만 융점이 높다.

|

|

(아) 알칼리

알칼리(Alkalies)는 보통 알칼리금속이나 알칼리토금속의 수산화물을 말하는데, MOH의 형태를 갖는다. 플럭스에서 수산화 칼륨 (KOH) 및 수산화 나트륨 (NaOH)은 매우 제한적으로 사용된다. 플럭스에 소량이라도 첨가하면 플럭스의 작업온도를 증가시키며, 습기가 있는 상태에서는 플럭스의 보관 수명을 단축할 수 있다. 알칼리는 몰리브데늄을 함유한 공구강을 브레이징할 때 좋은 역할을 한다.

|

|

(자) 젖음성제

젖음성제(Wetting Agents)는 브레이징전 제품에 페이스트, 슬러리 및 액상 플럭스의 도포 및 유동도를 용이하게 하기 위해 플럭스에 첨가되는 물질이다. 젖음성제는 기존 브레이징 플럭스의 기능에 영향을 미치지 않은 범위내에서 사용된다.

|

|

(차) 물

물은 화학적 조성을 이루기 위하여 사용되거나, 페이스트나 액상을 만들기 위하여 사용된다.

|

|

(카) 기타 용재

알코올 등과 같이 실제 사용자에 의해 상업용 플럭스에 첨가하여 사용하기도 한다. 물보다 빨리 건조되는 이점이 있다.

|

|

(2) 플럭스 희석 사용방법

일반적으로 상용 플럭스는 물을 사용하여 희석을 하는데, 현장에서는 “어느 정도의 물을 섞어야 하느냐”는 것에 대해 궁금해 하는 경우가 많다. 그러나, 일률적으로 물을 얼마 섞으라고 규정하기는 곤란하다.

일단 브레이징 제품에 적용해 보고 거기에 맞게 희석해야 되기 때문이다. 따라서 제품에 대해 다양한 테스트를 거쳐 그 제품에 적합한 희석 량을 결정하는 것이 중요하다. 또, 플럭스 도포방법도 중요한 변수가 될 것이다. 붓이나 솔을 사용한 도포 또는 침지, 자동도포 방법 등에 따라 플럭스의 희석 비율이 달라질 수 있다.

|

|

(3) 플럭스 선택 시 고려사항

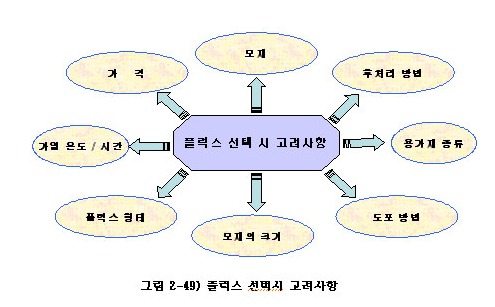

아래 그림 2-49)는 플럭스 선택 시 고려해야 할 사항을 나타낸 것이다. 이에 대해 보다 상세히 설명하면 다음과 같다.

|

|

|

|

(가) 모 재

모재의 종류와 상태에 따라 그 표면에 존재하는 산화물의 형태와 특징이 크게 다르지만, 다행스럽게도 범용 플럭스로 대부분의 금속산화물을 제거하는 것이 가능하다. 특별한 산화물이 형성된 경우는 그 산화물에 대처할 수 있는 특별한 플럭스를 만들어야 한다. 동, 황동, 은은 비교적 쉽게 제거되는 산화물을 형성하며, 고열전도성 때문에 국부적인 과열 위험성이 없는 편이다. 또한 비교적 저융점 브레이징 합금을 사용하므로 산화물 형성을 최소화할 수 있다. 따라서 플럭스는 비교적 묽게하여 사용하는 것이 가능하다.

알루미늄, 베릴륨, 실리콘, 티타늄을 소량 함유한 청동(bronze)합금은 강하고 안정한 산화물을 형성하고 있기 때문에, 강한 플럭스인 AWS사양 FB4-A가 요구된다. 특히 크롬, 바나듐, 망간을 함유한 합금강은 급작스럽게 산화되며, 고크롬을 함유한 스테인리스강의 경우보다 강한 플럭스, 즉 AWS사양 FB3C와 같은 플럭스가 필요하다.

|

|

(나) 가열시간과 가열온도

상온에서 약 537℃까지 대부분의 산화물은 서서히 형성되며, 가열시간이 산화물 형성에 영향을 별로 미치지 못한다. 따라서 이 온도 구간에서는 서서히 가열하는 것이 좋을 때가 있다. 이때 플럭스내의 수분이 빠져 나가며, 플럭스가 부풀어 오른다. 유도가열, 산소 아세틸렌과 같이 열이 급작스럽게 가열되거나 상대적으로 엷은 가열재의 경우, 범용 플럭스로 브레이징이 가능하나 과열되기 쉽다. 따라서 이때는 서서히 가열하거나 간접가열을 하는 것이 좋다. 이 간접가열이란 플럭스와 용재가 투여되는 면을 피하면서 가열하는 것을 말한다. 유도가열시 용가재나 모재는 금속이기 때문에 가열이 빨리 되나, 플럭스의 경우 용가재나 모재보다 수백도 낮은 온도를 유지할 수 있다. 또, 플럭스가 끓어서 용가재 내에 기공을 유발할지 모른다. 이런 문제가 생길 때에는 전력을 낮추고 가열시간을 늘려주거나 최소 필요량의 플럭스를 사용하는 것이 중요하다.

|

|

(다) 용가재의 종류

<표 2-10>에 보인 것처럼 용가재의 종류에 따라 플럭스의 종류도 달라진다. 따라서 용가재의 브레이징 온도에 따라 적합한 플럭스를 사용한다.

|

|

(라) 모재의 크기

모재의 질량에 따라 가열시간이 현저하게 달라지며, 플럭스가 가열되는 온도가 달라진다. 따라서 모재의 크기에 따른 현명한 플럭스의 선택이 요구된다.

|

|

(마) 플럭스의 형태

브레이징 해야 할 제품에 어떤 형태의 플럭스가 적합한지 결정하여야 한다. 플럭스에는 액상이나 분말, 페이스트상 고체, 기체 등 다양한 형태가 있다.

|

|

(바) 도포 방법

“수동으로 할 것이냐”, “자동으로 할 것이냐”에 따라 플럭스 선택이 달라질 수 있다. 수동의 경우도 도포 도구에 따라 다양한 선택이 이루어진다.

|

|

(사) 플럭스의 가격

플럭스 선택에 있어서 가격도 중요한 결정요소 중 하나이다.

|

|

(아) 브레이징의 후처리 방법

브레이징한 후 어떤 기능이나 후처리를 원하느냐에 따라 플럭스 선택이 달라질 수 있다.

|

|

(4) 플럭스 사용시 주의사항

① 침지 브레이징(Dip brazing)의 경우 용융조에 넣기 전에 예열 등을 통해서 제품의 수분을 제거한 후 투입해야 한다.

② 저항 브레이징의 경우 전류가 통전되어야 하기 때문에 수분을 함유한 페이스트상의 플럭스가 필요하다.

③ 분위기 브레이징시 플럭스가 필요한 경우에는 저농도의 플럭스를 사용하거나 소량 사용하는 것이 적당하다.

④ 플럭스를 60-70℃ 정도로 가열하면 모재와의 접착력이 뛰어나며, 가열시 플럭스가 튀는 현상이 현저하게 줄어든다.

|

|

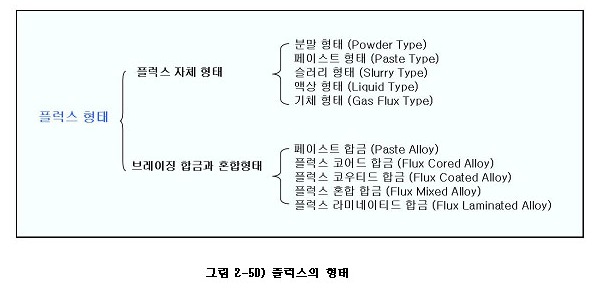

(5) 플럭스의 형태

플럭스는 모재, 가열 방법, 브레이징 조건 등에 따라 다양한 종류와 형태를 사용한다. 브레이징 플럭스는 플럭스 단독으로 사용되기도 하고, 브레이징 합금과 혼합하여 사용되기도 한다. 플럭스는 분말 형태, 페이스트 형태, 액체 형태, 기체 형태 등 여러 가지가 있으며, 합금과의 혼합형태는 페이스트나 와이어 내에 장입한 코어드 형태, 코우티드, 라미네이티드 합금 등이 있다. 그림 2-50)은 브레이징 플럭스의 형태를 정리한 것이다.

|

|

|

|

그림 2-51)은 각종 플럭스와, 붓을 이용한 플럭스의 수동 도포 및 주입기 (디스펜서)를 이용한 자동 도포 장면을 보인 것이다.

|

|

|

|

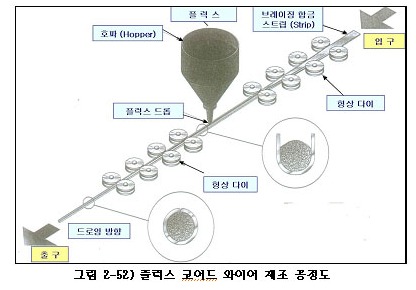

그림 2-52)는 플럭스 코어드 와이어가 제작되는 공정도를 나타낸 것이다. 즉, 띠 형태의 브레이징 합금이 롤러를 통과하면서 반쯤 말리면, 호퍼 속의 플럭스를 둥글게 말린 와이어 틈 사이로 주입한다. 이후 다시 롤러를 거치며 원형의 단면을 갖는 플럭스 코어드 와이어가 제조된다.

|

|

|

|

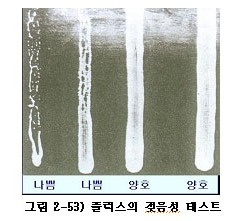

다음 그림들은 플럭스에 대한 각종 시험 결과들을 보인 것이다.

그림 2-53)은 철판에 플럭스를 칠한 경우의 플럭스의 젖음성 (도포성) 시험 결과를 보인 것이다. 좌측의 두 플럭스는 젖음성(Wetting)이 나쁜 경우이고, 우측의 두 플럭스는 좋은 경우이다.

|

|

|

|

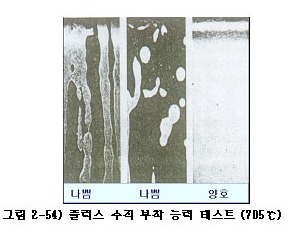

대개 모재 표면에 오일이나 오염물 등 이물질이 있으면 플럭스의 젖음성이 떨어지며, 버핑 등으로 모재 표면이 지나치게 매끄러워도 플럭스의 젖음성이 나빠진다. 아래 그림 2-54)은 3가지의 플럭스를 철판에 골고루 칠하고 수직으로 놓은 후 705℃로 가열한 상태이다. 우측 플럭스는 철판 표면에 잘 부착되어 있음을 볼 수 있으며, 좌측과 중앙의 플럭스는 플럭스의 일부만 부착되어ㅡ남아 있는 상태이다. 플럭스는 가열 중에도 모재 표면에 잘 부착되어 모재 표면을 환원시켜야 하므로, 가열 상태에서 모재 표면에 부착되는 것은 대단히 중요하다.

|

|

|

|

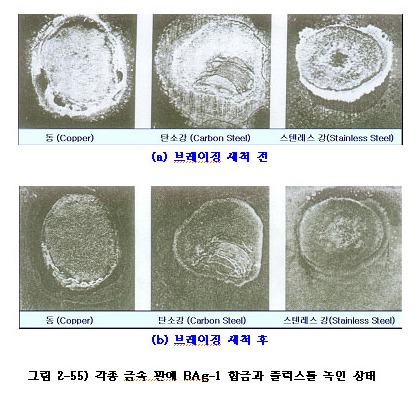

그림 2-55)은 범용 플럭스인 미국 Lucas-Milhaupt사 핸디 플럭스 (FB3A; 플럭스 작용온도 600~870℃)를 사용하여, BAg-1 브레이징 합금을 각종 금속판 위에 녹인 상태를 보인 것이다.

|

|

|

|

브레이징 후 세척을 하지 않은 상태에서는 하얀 플럭스 잔사가 많이 남은 것을 볼 수 있으며, 세척을 한 후에는 플럭스 잔사가 없어지는 것을 볼 수 있다. 플럭스는 잔사가 최대한 적게 남고, 세척이 잘 되는 것이 좋다.

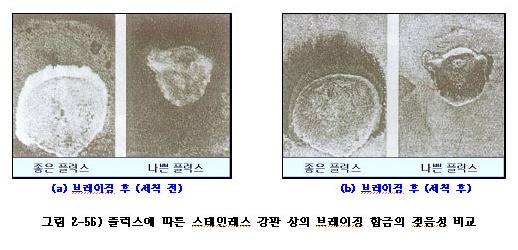

그림 2-56)는 스테인레스 강에 BAg-1 합금을 두 종류의 플럭스를 사용하여 용융시킨 결과를 비교한 것이다. 그림에서 보듯이 좋은 플럭스는 나쁜 플럭스 보다 브레이징 합금의 퍼짐성이 좋은 것을 볼 수 있다. 따라서, 모재나 브레이징 합금에 알맞은 플럭스를 선정하는 것이 매우 중요하다.

|

|

|

|

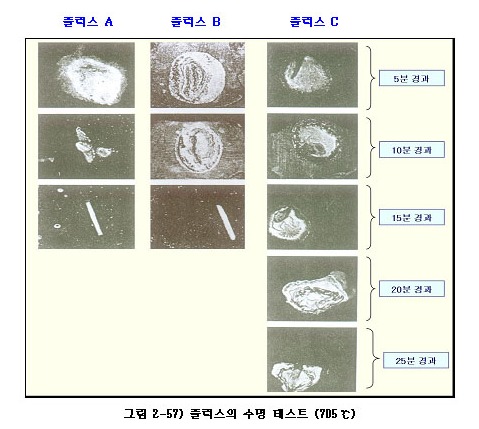

그림 2-57)은 3 종류의 플럭스에 대해 705℃에서 유지 시간을 변화시키면서 플럭스 수명 테스트를 행한 결과를 비교한 것이다. 플럭스 A는 수명이 짧은 것이고, 플럭스 B는 A보다 수명이 길며, 플럭스 C가 수명이 가장 길다. 브레이징 가열 방법에 따라 적절한 수명을 갖는 플럭스가 필요하므로, 사용 목적에 맞는 플럭스를 선택하는 것이 중요하다.

|

|

|

|

(6) 가스 플럭스 (Gas Flux, Vapor Flux)

가스 플럭스는 냉동, 공조 산업에서 동 및 황동을 모재로 많이 사용하면서 크게 사용이 증가된 것이다.

|

|

(가) 가스플럭스 정의

가스플럭스란 미국의 “The Gas Flux Company"에서 1938년부터 생산된 제품의 이름으로, 브레이징 불꽃속으로 공급되는 플럭스 역할을 하는 액상의 기화성 물질을 의미한다. 전 세계적으로 은계열 용가재나 황동계열 및 인동계열 용가재를 사용한 브레이징에 많이 사용되며, 일부 용접에 적용되기도 한다. 그림 2-58)은 각종 가스 플럭스를 보인 것이다. 가스 플럭스는 일본 제품의 경우 베이퍼 플럭스 (vapor flux)라고도 불린다. 국내에서는 현재 가스 플럭스와 베이퍼 플럭스라는 이름이 혼용되고 있다.

|

|

|

|

(나) 가스 플럭스 공정

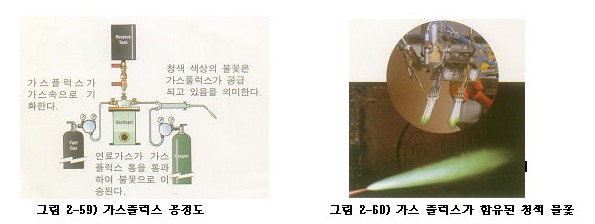

가스 플럭스는 그림 2-59)와 같이 가스가 가스 플럭스 통 (gas fluxer 또는 flux mixer라 칭한다)을 통과하면서, 그 통 안의 가스 플럭스를 함께 불꽃 속으로 운반한다. 가스 플럭스가 불꽃 속에 들어가면 불꽃은 그림 2-60)과 같이 청색의 빛깔을 나타낸다. 불꽃 속에 가스 플럭스가 섞여 들어가는 공정을 “가스 플럭스 공정” 이라 한다.

|

|

|

|

(다) 가스 플럭스 공정의 이점

① 최상의 강도

적정한 플럭스 양과 올바른 가열이 이루어지면 최상의 브레이징 강도를 얻을 수 있다.

|

|

② 세척의 최소화

일반 페이스트 타입 (paste type) 플럭스는 브레이징 후 유리 결정질과 같은 잔류물을 남겨서, 이를 제거하기 위해 강력한 산세척이 필요할 때가 있다. 그러나, 가스 플럭스는 거의 잔류물을 남기지 않으므로, 세척공정을 최소화 할 수 있다.

|

|

③ 미려한 외관

액상이나 페이스트 상태의 플럭스를 사용하여 가열하면 제품의 가열부가 검게 타거나 그을려 외관이 좋지 않다. 반면, 가스 플럭스를 사용하면 이러한 현상이 적어서 비교적 미려한 외관을 얻을 수 있다.

|

|

④ 작업시 연기 (흄)가 적음

기존 페이스트 타입의 플럭스는 냄새가 강하지만, 가스 플럭스는 불화물을 함유하고 있지 않기 때문에 연기(흄)나 냄새가 현저히 줄어들었다.

|

|

⑤ 높은 생산성과 생산원가 절감가능

가스 플럭스는 브레이징시 접합부에 따로 바를 필요가 없이 불꽃 속으로 자동 공급되므로, 공정이 간소화되어 높은 생산성을 얻을 수 있다. 또한, 재료절약, 빠른 작업, 인건비 절감, 미려한 외관 등의 이점을 통해서 생산원가 절감이 가능하다.

|

|

⑥ 자동화에 적용 가능

자동화에 가스플럭스 공정을 적용함으로써 많은 이점을 얻을 수 있다.

|