|

3-4. 브레이징 합금 형상

모재의 형상에 따라 브레이징 합금의 선택이 달라질 수 있는데, 특히 브레이징 합금의 형태는 많은 영향을 받는다.

3-4-1. 브레이징 합금의 형태

(가) 봉, 선재, 판재

봉, 선재, 판재는 대표적인 브레이징 합금의 형태이다. 아래 그림 3-6)은 봉, 선재, 판재 등 다양한 브레이징 합금의 형태를 보인 것이다.

대개 봉 형상의 브레이징 합금은 수동 브레이징용으로 많이 사용된다. 선재는 링 제조용이나 가스 토치 브레이징에 사용되고, 판재는 대개 와셔 등 특수형상을 제조 하는 데 많이 사용된다. 대부분의 브레이징 합금은 봉, 선재, 판재로 가공이 가능하나, 니켈합금 (AWS 규격 BNi 계열)은 봉이나 선재, 판재의 생산이 어렵기 때문에 분말, 페이스트 상태로 제작하여 많이 사용된다. 판재의 경우 박판상의 비정질 합금(amorphous alloy)의 형태로 몇 회사에서 생산하고 있다.

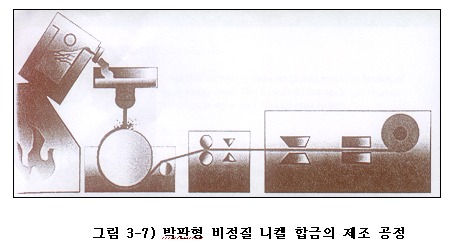

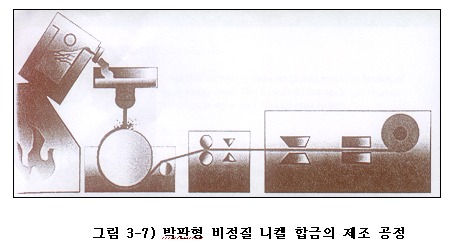

아래 그림 3-7)은 미국의 Honeywell사에서 생산하고 있는 박판상의 비정질합금 제조공정을 그림으로 나타낸것이다.

|

|

여기서, 비정질 (非晶質) 합금이라 함은 문자 그대로 결정질이 아닌 합금을 말하며, 고체에서 원자의 결합상태에 규칙성이 없는 합금을 일컫는다. 상기 그림과 같이 용융상태의 합금을 급냉하면, 액체상태의 무질서한 원자가 미처 고체 원자의 규칙적 상태로 재배열 하기 전에 응고된다. 용융상태의 합금을 급냉하는 방법으로는 용융 합금을 고속으로 회전하는 동 롤러에 떨어뜨리는 방법을 사용한다. 이렇게 만들어진 비정질 박판은 수십 ㎛ 미터의 두께를 가지며, 쉽게 휘어지거나 가위나 칼로 자를 수 있다. 따라서, 프리 폼 형상으로 만들기가 쉽다.

|

|

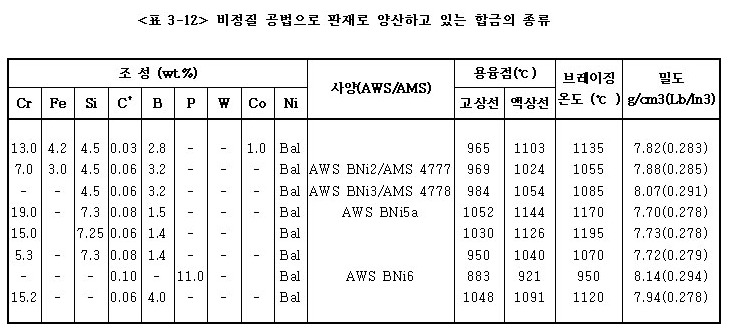

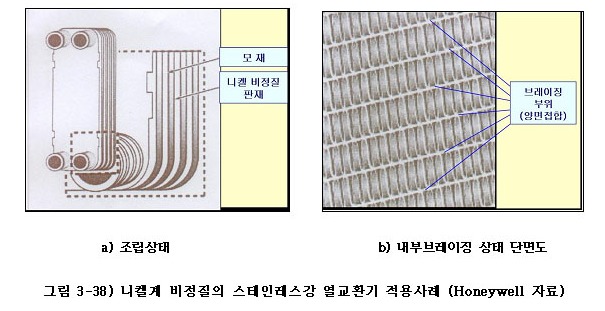

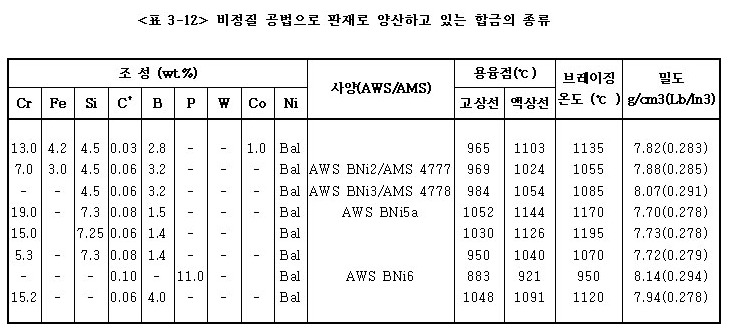

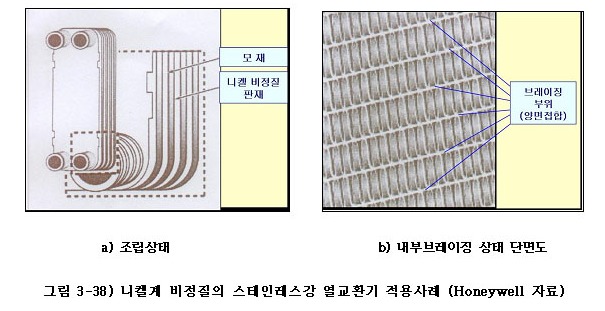

<표 3-12>은 현재 양산되고 있는 비정질 브레이징 합금의 종류를 나타낸 것으로, 일반적으로 두께 18~20㎛의 박판재가 많이 사용되고 있다. 이들은 대개 진공 브레이징이나 수소 또는 불활성 분위기의 브레이징에 많이 사용된다. 이들의 주요 적용 품목 예로는 그림 3-38)와 같이 스테인레스강 열교환기가 있다.

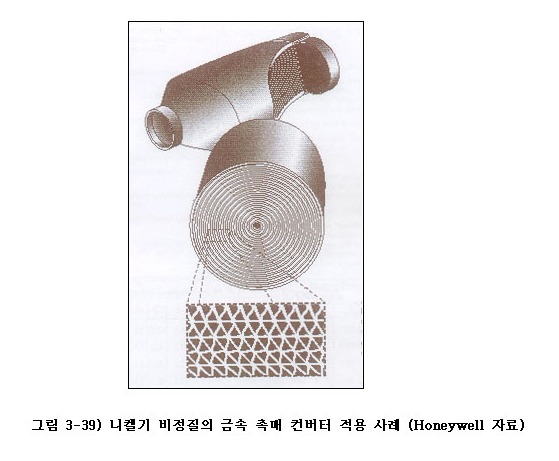

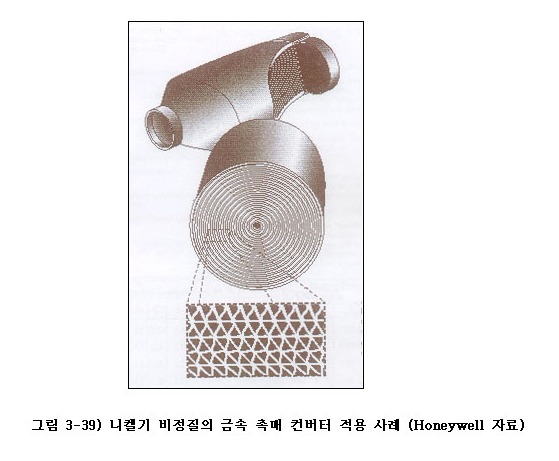

또 다른 예로는 그림 3-39)와 같이 자동차용 금속 촉매 컨버터의 제작에 니켈 비정질 박판재가 적용되는 것이 있다.

|

|

3-4-2. 페이스트

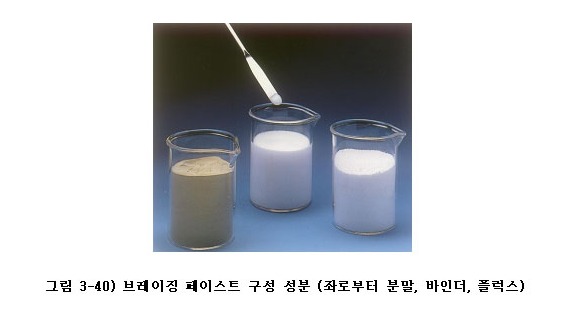

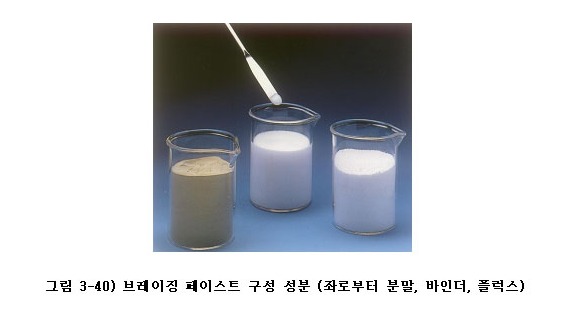

페이스트형 용가재는 주로 자동화를 목표로 개발된 것이라고 할 수 있다. 브레이징 페이스트는 그림 3-40)에 보인 바와 같이 용가재 금속분말, 바인더, 플럭스 3가지 성분으로 크게 나눌 수 있다. 이 페이스트는 자동화나 Preform, 선재 등을 사용하기 곤란한 곳에 주로 사용된다.

|

| (가) 분 말

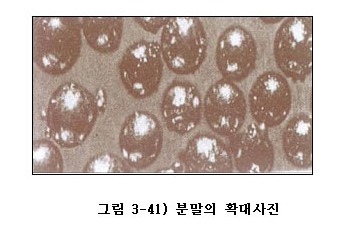

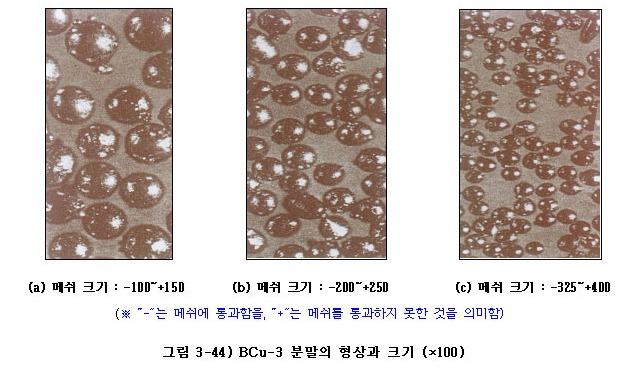

페이스트내의 브레이징 합금을 분말로 만드는 방법으로는 주로 가스 분사법 (Gas atomization process)을 사용한다. 이는 페이스트의 공급(Dispensing)을 용이하게 하기 위해서 분말을 구형으로 만들어야 하기 때문이다. 아래 그림 3-41)은 BCuP-3 분말의 형상을 확대하여 보인 것이다.

|

|

(나) 바인더

바인더 (Binder)는 특수 화학 물질로 브레이징 가열에 의해 타고 난 후에도 찌꺼기를 남기지 말아야 한다. 또한, 브레이징 분말과 분리되지 않고 장기간 유지되어야 하며, 페이스트의 적절한 점성과 유동성도 갖추도록 해야 한다.

(다) 플럭스

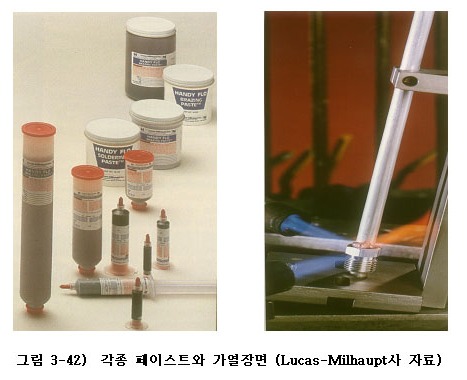

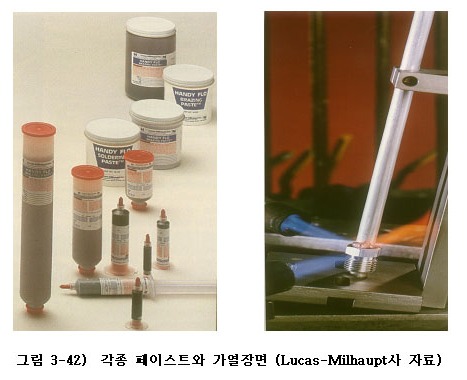

플럭스는 페이스트에 함유되는 경우도 있고, 그렇지 않는 경우도 있다. 가열방법에 따라 즉, 토치 가열, 고주파 가열, 저항가열에는 플럭스가 필요하며, 고순도 분위기 로나 진공 로에서는 플럭스가 필요 없다. 그러나 분위기가 약간 나쁜 경우에는 미량의 플럭스를 넣는다. 따라서, 브레이징 페이스트는 가열방법, 모재의 종류, 도포방법, 고객의 특별한 요구에 따라 다양하게 제조될 수 있다. 올바른 페이스트를 선택하기 위하여서는 현재 상황과 요구 사항을 알아야 한다. 그림 3-42)는 각종 페이스트와 페이스트로 알루미늄 부품을 브레이징 하는 것을 보인 것이다.

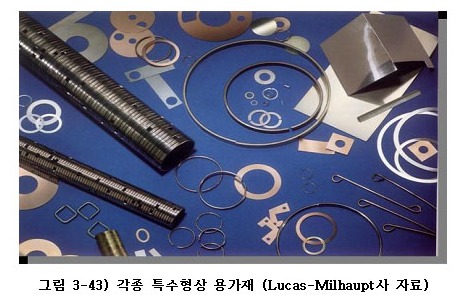

3-4-3. 특수형상

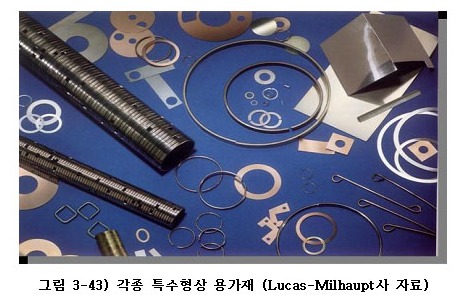

브레이징 합금의 특수 형상 (Preform)으로는 아래 그림 3-43)과 같이 링, 와셔 외에 특수한 형상 등 다양한 형태로 제작되고 있다. 이들의 형상은 제품형상, 가열 방법, 용가재량, 기타 제품이 요구하는 상황에 따라 결정된다.

|

|

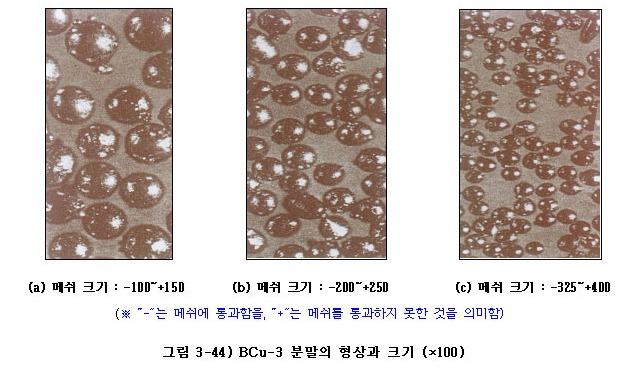

3-4-4. 분말

브레이징 합금을 분말로 만드는 방법은 가스 분사 공법이 가장 많이 사용되고 있다. 분말로 만들 때에는 합금중에 불순물과 산화물이 없어야 하며, 분말의 크기가 일정해야 하고 구형이어야 좋은 분말이라고 할 수 있다. 아래 그림 3-44)는 미국 Lucas-Milhaupt사에서 제조한 BCu-3 분말의 형상을 100배로 확대하여 보인 것이다.

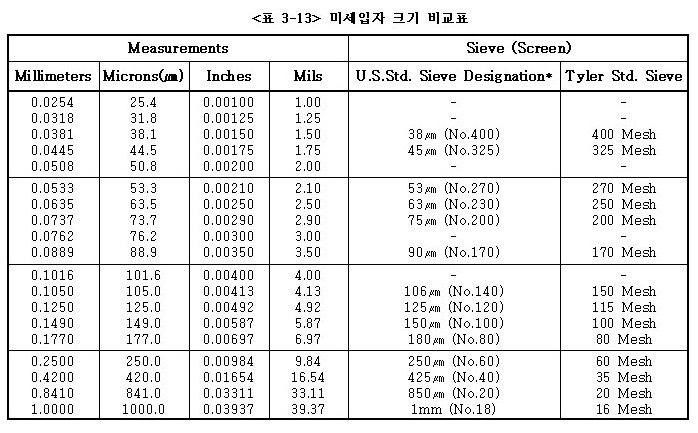

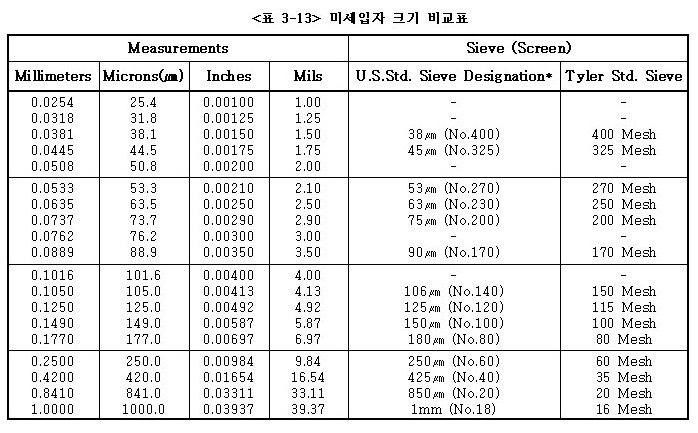

<표 3-13>은 분말 등 미세입자의 크기를 비교할 때 쓰이는 단위들 (mm, ㎛, in., mils, mesh 등)을 비교해 놓은 표이다.

브레이징 분말은 손이나 작은 용기, 호퍼를 이용하여 접합 예정부에 공급한다. 이 분말은 기밀성이나 수밀성이 필요 없는 넓은 접합면을 브레이징할 때 많이 사용한다. 일예로 80년대에 국내에 삼중 스테인레스 식기 바닥을 동이나 알미늄으로 브레이징하여 접합할 때에, 이러한 분말상 용가재와 플럭스를 사용하였다.

|

|